아래에 올린 제작기에 이은 3편입니다.

삼성 NX용 접사튜브 공제 제작기-#1. 삼성에서 기증한 순정 마운트 부품, 그리고 디자인

www.popco.net/zboard/view.p...

삼성 NX용 접사튜브 공제 제작기-#2. 공제용 셋트 디자인 완성

www.popco.net/zboard/view.p...

1. 접사튜브 경통의 원목은 어떤 것으로?

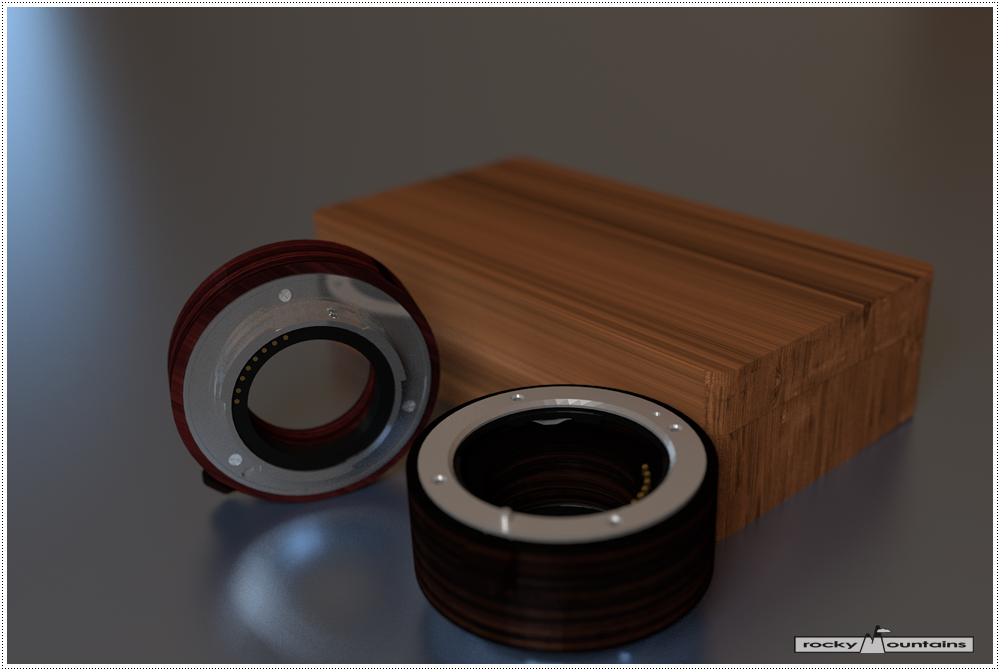

지난 제작기에서 공제용 접사튜브 셋트를 아래와 같은 디자인으로 하기로 정한 후에, 먼저 접사튜브 부터 샘플제작을 시도했습니다.

아래 이미지는 샘플용으로 조금 구입한 마카사 에보니(좌)와 코코볼로(우) 원목의 조각입니다.

지금까지 다뤄본 원목이라곤, 고작 소나무, 포플러, 오크(참나무)가 다였는데, 이번 공제를 위해 구입한 이 두 목재는 일단 첫느낌이 "괴물"이라는 느낌이 들 정도로 정말 엄청난 포스를 풍기는 목재였습니다.

두 목재 모두 열대 우림종으로 첫번째 만졌들 때의 그 무게... 슥~ 문질렀을 때의 질감, 치밀한 목재의 밀도, 황홀한 무늬... 목재 자체에 머금고 있는 왁스 성분등은... 그야말로 완전히 다른 세계의 목재였습니다.

물론, 목재의 성질에 걸맞게 가격도 ㅎㄷㄷ 했습니다.

2. 연습, 연습, 연습

아래는 샘플 접사튜브 경통 제작 중에 한 컷 찍어봤습니다. 일단 그동안 다뤄오던 목재와는 너무도 달라서 상당히 당황했습니다. 너무 단단해서 전동 톱도 쉽게 들어가지도 않고, CNC 가공시 엔드밀의 마모도 아주 빨랐습니다.

역시 처음 제작을 하다보니, 기존 오크나 소나무에 연습하던 것과는 판이하게 다른 양상에 첫 시험제작은 실패했습니다.

귀한 목재라 이렇게 버리기는 아까워, 일단 되는대로 망한 목재로 마감 연습을 해봤습니다.

아래는, 일단 망한 접사튜브의 경통을 사포로 마감해봤습니다. 최종 600방 사포로 마감만으로도 흐르는 이 광택은 정말 황홀할 지경이었습니다. 거기다 이 미려한 무늬까지... 색, 재질, 광택... 정말 최고라는 생각이 들었습니다. 역시 이런 목재에 착색을 한다는 것은 이 목재에 대한 모욕이라는 생각까지 들 정도였습니다.

아래 이미지는 렌즈 결합 지시점을 만들어 넣고 난 후의 모습입니다.

사포로 마감한 경통에 계획 대로, 드릴로 미리 경통에 구멍을 낸 자리에, 지름 3mm 짜리 황동 막대를 박아넣고, 사포로 마감한 후의 모습니다. 상상대로 결과물이 나온 것 같아 만족스럽습니다.

코코볼로나, 에보니는 목재 내부에 왁스성분을 가지고 있어서, 그동안 흔히 해오던 소나무나, 오크에 하듯이 바로 폴리우레탄으로 마감을 하면 절대 안됩니다. 폴리우레탄은 공기중의 산소와 결합하여 경화되는 성질을 가지고 있는데, 코코볼로나, 에보니의 경우 폴리 우레탄을 직접 마감하면, 목재의 왁스성분이 빠져나와 폴리우레탄이 산소와 결합하는 것을 방해하기 때문에 몇주일이 지나도록 경화되지 않고 프로젝트를 망쳐버립니다.

그래서, 몇가지의 방법이 있지만, 가장 간단한 방법은 셀락(Shellac)이라는 칠을 먼저 하고, 그 위에 폴리우레탄으로 마감을 하는 것입니다. 셀락(Shellac)은 매우 역사가 오래된 칠로 거의 모든 칠과 결합력이 좋고, 재빨리 경화되기 때문에, 목재의 왁스성분이 있더라도 경화가 가능하고, 그 위로 폴리우레탄 마감도 가능하게 됩니다.

아래 이미지는 이런 방법을 통해 대충 마감해 본 코코볼로의 모습입니다. 더불어, 마카사 에보니의 단면에도 같은 방법으로 마감연습을 해봤습니다.

이 방법을 통해 코코볼로와 에보니의 마감방법에 대한 연습, 그리고 결과물에 대한 확인을 할 수 있었습니다.

아래 동영상은 좀더 결과물을 잘 보여주기 위해 촬영해 봤습니다.

3. 24mm 접사튜브 경통 가공계획 확정

경통 내부의 구조를 약간 변경하고, 좀더 균일한 품질의 경통을 생산하기 위해, 다양한 크기의 Endmill을 구비하였습니다. 덕분에 CNC 가공계획도 많이 수정을 해야했습니다.

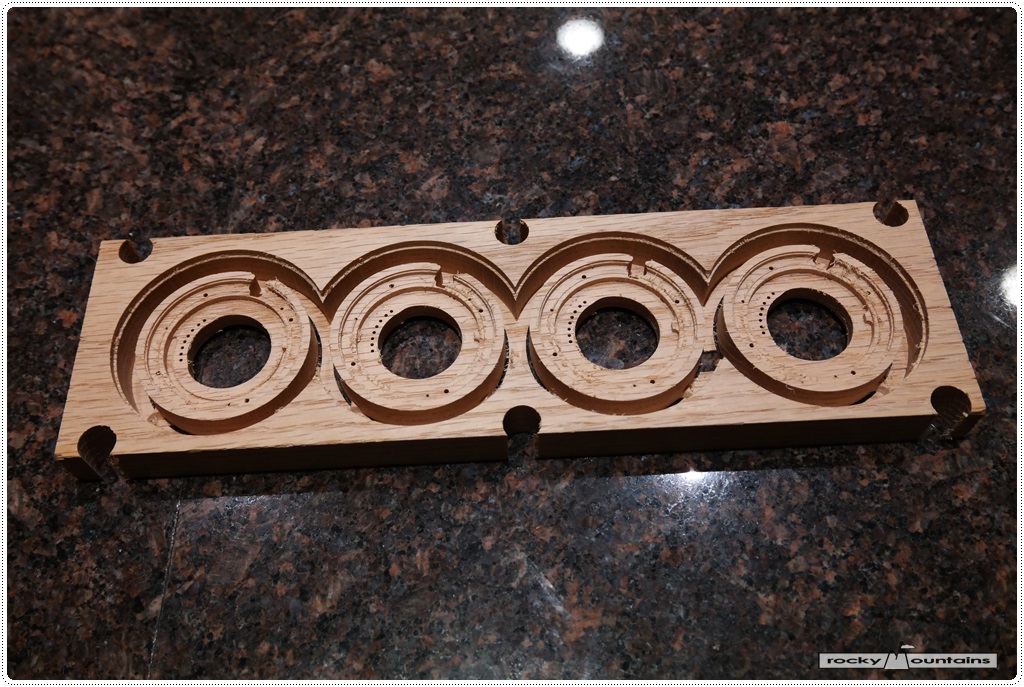

그리고, 테스트로 비싼 코코볼로, 또는 에보니 대신 저렴한 소나무로 가공을 했습니다.

몇번의 실패를 거듭한 후에, 최종적으로 24mm 접사튜브 경통의 CNC가공계획을 확정 지었습니다.

24mm 튜브 경통의 윗면입니다. 6mm 엔드밀 --> 2mm 엔드밀 --> 1.5mm 드릴 순으로 가공한 결과 입니다.

24mm 튜브 경통의 아랫면입니다.

요건 윗면 보다 좀더 복잡한 구조라, 6mm 엔드밀 --> 3mm 엔드밀 ==> 2mm 엔드밀 --> 1.5mm 드릴 --> 1mm 드릴 --> 6mm 엔드밀 순으로 가공한 결과입니다.

최초 이런 순으로 가공할 때, 한판 가공에 약 3시간의 시간이 소요되었는데, 아무래도 CNC가 수동이라, 가공의 상당시간을 엔드밀을 교체하느라 소요합니다. 엔드밀을 다른 사이즈로 바꿀 때 마다, X, Y, Z 축의 값의 원점을 새로 잡아주어야 합니다.

아래는 가공완료된 판으로 부터, 경통 하나를 떼어내어, 순정 마운트 부품과 조립해 봤습니다.

이전의 튜브와는 다르게, 접점이 그대로 드러나지 않고, 나무 경통의 터널 속으로 감췄습니다. 이는 산광방지에 도움을 줄 것으로 예상합니다.

이를 이용해 바디와 결합 테스트를 했는데, 아주 만족스러운 결과를 보여주었습니다.

그러나 이 때까진 렌즈 고정 핀/핸들부는 완성되지 않아 테스트 해볼 수는 없었습니다.

아래 이미지는 위에서 조립한 24mm 접사튜브를 이용하여 촬영해본 막 샷입니다.

4. 16mm 접사튜브 경통 가공계획 확정

4. 16mm 접사튜브 경통 가공계획 확정

이전에 24mm 경통의 가공계획을 확정한 후로, 그 디자인 그대로 16mm 경통의 CNC 가공계획을 확정했습니다.

아래 이미지는 CNC로 가공한 후의 16mm 경통 전면과 후면입니다.

아래는 조립검사를 위해, 순정부품과 조립을 해봤습니다.

아래는 18-55mm 번들렌즈과 16mm 튜브와 결합하여 촬영한 막샷...

이 정도면, 실제 제작에 들어가도 좋을 만큼의 결과를 얻었습니다.

5. 16mm 접사튜브 마운트 접점부 제작

마운트 접점부는 바디와 렌즈 사이에서 바디와 렌즈의 접점신호를 연장해주는 역할을 수행합니다.

접점부 베이스의 재료는 기존에 계획했던 UHMW 플라스틱을 그대로 사용합니다.

이 부분은 상당히 신경이 많이 쓰이는 부분으로, 전체적인 기능 품질에 직접적으로 영향을 끼치는 부품입니다. 자칫하면, 약하거나, 작동을 안하는 부품이고, 잘못 가공하여 접점위치에 오차가 발생하면, 이는 접점 불안정에 직접적인 요인이 되기도 합니다.

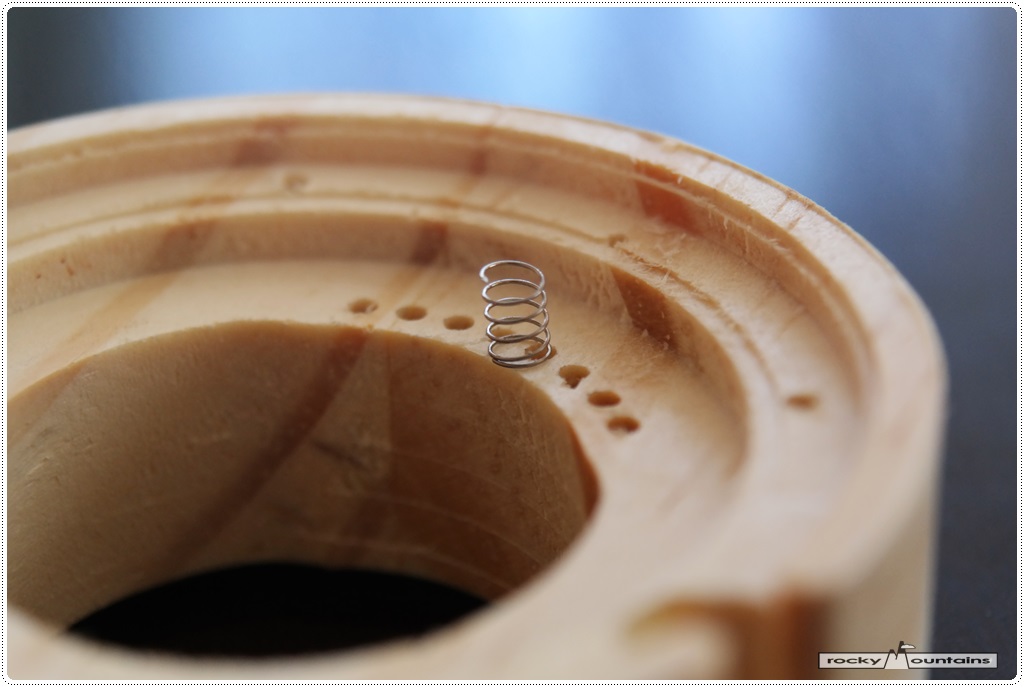

UHMW를 CNC로 가공하고, 이 베이스 부분에 포고핀을 장착해야하는데, 이 부분이 굉장히 신경쓰이는 부분입니다.

이 포고핀은 원래 이런 부분에 사용하기 위한 제품이 아니라, 다른 목적으로 개발된 부품을 차용하는 것이라, 이 부품을 플라스틱 베이스에 어떻게 고정시킬 것인가에 대해 오랫동안 고민을 했었습니다.

사실 이 부품은 플라스틱 사출을 이용한다면 아주 간단하게 제작할 수 있지만, 제가 플라스틱 사출을 이용할 형편이 허락하지 않아서, 결국은 직접 수작업으로 제작할 수 밖에 없습니다.

포고핀을 베이스에 장착하는 것은 일단 순간접착제로 임시로 고정해놓은 상태에서, 완전한 고정은 순간접착제가 아닌, 에폭시 수지를 이용해 고정하는 방법을 택했습니다.

문제는 이 에폭시 수지를 이용할 때, 조금이라도 잘 못 발라지면, 포고핀 스프링 속으로 들어가서 전체 부품을 완전히 망치는 결과가 있을 수 있어 많은 주의가 필요합니다. 그래서 저는 이 포고핀을 에폭시 고정할 때, 현미경으로 보면서 작업했습니다.

일단 제작 과정을 동영상으로 만들었으니 먼저 보시죠. ^^

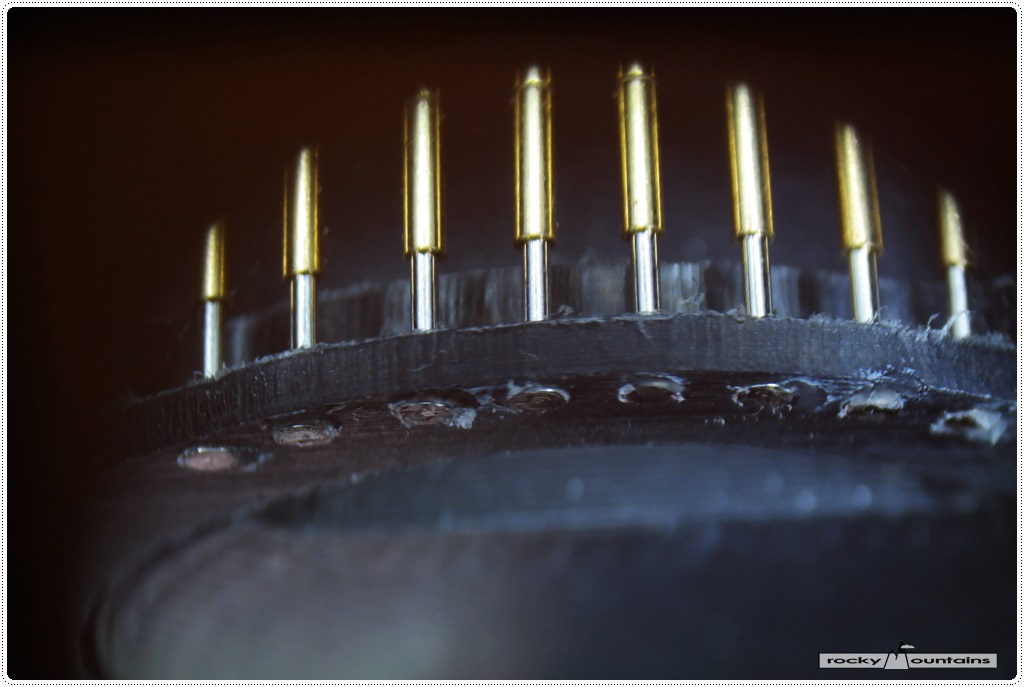

자세하게 보자면... 아래 이미지는 순간접착제를 이용해 임시 고정해 놓은 포고핀입니다. 아랫면 접점이 살짝 튀어나오게 한 것은, 완전히 굳어지고 나면, 접점부를 사포로 갈아내서 면이 평평해지도록 하기 위함입니다.

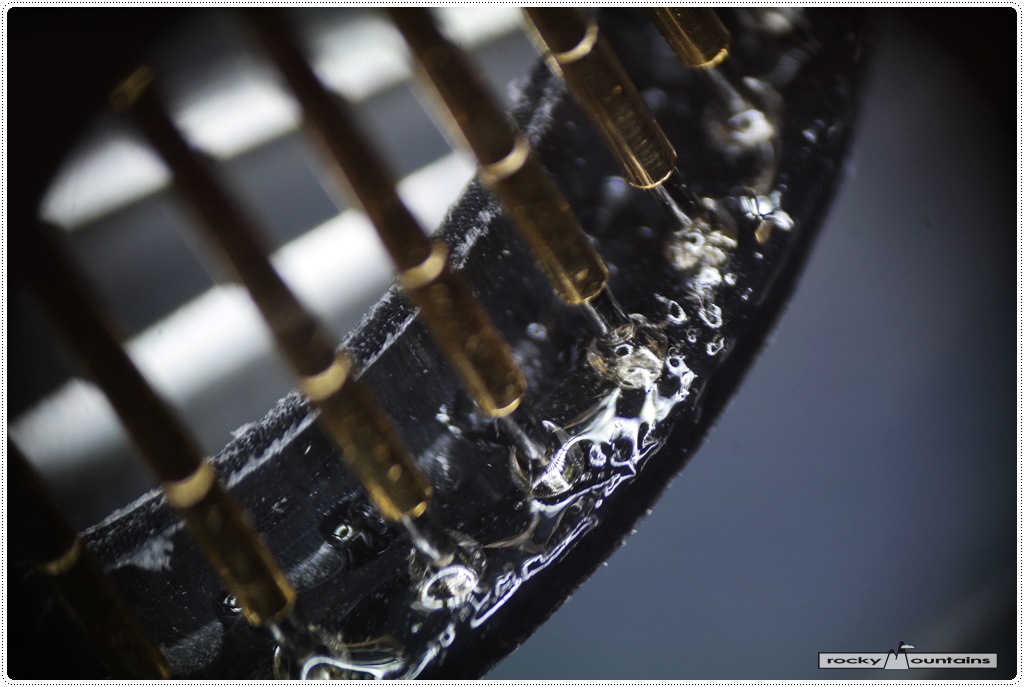

아래 이미지는 에폭시 수지를 발라서 포고핀과 베이스를 완전히 접착시킨 것입니다. 포고핀 스프링 작용하는 부분이 약 2mm 위아래로 움직이기 때문에, 에폭시를 너무 두껍게 하면 핀이 움직이는 공간이 너무 작아지기 때문에 망작이 되버립니다.

그래서, 모든 작업은 현미경을 봐가면서 작업해야 합니다.

아래는 건조 중인 완성품입니다.

6. 에보니 (흑단목) 16mm 접사튜브 샘플 제작

6. 에보니 (흑단목) 16mm 접사튜브 샘플 제작

이 전까지 경통의 CNC제작 계획을 확정했고, 코코볼로, 에보니 원목의 마감연습을 했었습니다. 그 것을 바탕으로, 본격 샘플 제작을 시작하게 되었습니다.

이전에 샘플 제작용으로 구매했던, 마카사 에보니로 16mm 튜브 샘플 제작을 시작했습니다.

그런데... 참... 에보니 (흑단목)... 이거 정말 경이로운 목재더군요. ㄷㄷㄷ

제가 그동안 많은 목재를 사용해 본 것은 아니지만, 정말 이런 목재는 처음이었습니다. 이전에 손대봤던 코코볼로도 참 대단한 목재이긴 한데, 에보니는 차원이 다르다고 느꼈으니까요.

목재의 강성, 입자감, 컬러......

아래 이미지는 마카사 에보니를 CNC로 가공을 한 후, 사포로 손질한 후의 이미지 입니다.

이렇게 손질된 에보니는 락카 계열의 투명 도료를 바르고, 그게 건조되고 난 후, 내부는 무광 투명 폴리우레탄, 외부는 유광 투명 폴리우레탄으로 마감을 하였습니다.

아래 이미지는 1차 폴리우레탄 도포 후, 건조 중에 촬영한 것입니다.

아직 건조 중이었지만, 표면, 컬러... 그냥 말이 필요없는 수준입니다. 황홀한 마감과 컬러... 대단했습니다.

1차 코팅만으로 뿜어져나오는 자태는... 정말 형용할 수 없는 고급스러움이 감동이었습니다. 저도 경험이 없어서, 이정도 수준까지 달성이 될 것이라고 미처 예상하지 못했었습니다. ㄷㄷㄷ

아래 동영상은, 제작과정을 동영상으로 담아 본 것입니다.

이렇게 제작된 접사튜브 경통은 300방 --> 400방 --> 600방 순으로 사포로 정리작업을 했고, 1차로 락카계열의 선처리 코팅을 했고, 2번에 걸쳐 내부는 무광 투명 폴리우레탄, 외부는 유광 투명 폴리우레탄으로 마감했습니다.

렌즈 연결 지시점은 이미 아시겠지만, 지름 3mm 짜리 황동 막대를 드릴로 경통에 미리 구멍을 내어 박아넣고, 사포로 후작업을 하였습니다.

아래는 순정부품과 조립한 결과물입니다. 아직 렌즈 제거 버튼은 제작 전이라.. 이 사진에는 보이지 않습니다.

7. 레이저 라벨 테스트

7. 레이저 라벨 테스트

원래 계획은 경통 외곽에 라벨링을 하는 것을 고려했는데, 오히려 좀 난잡한 느낌도 없지 않아 있어서, 경통 내부에 하는 방안을 생각해봤습니다.

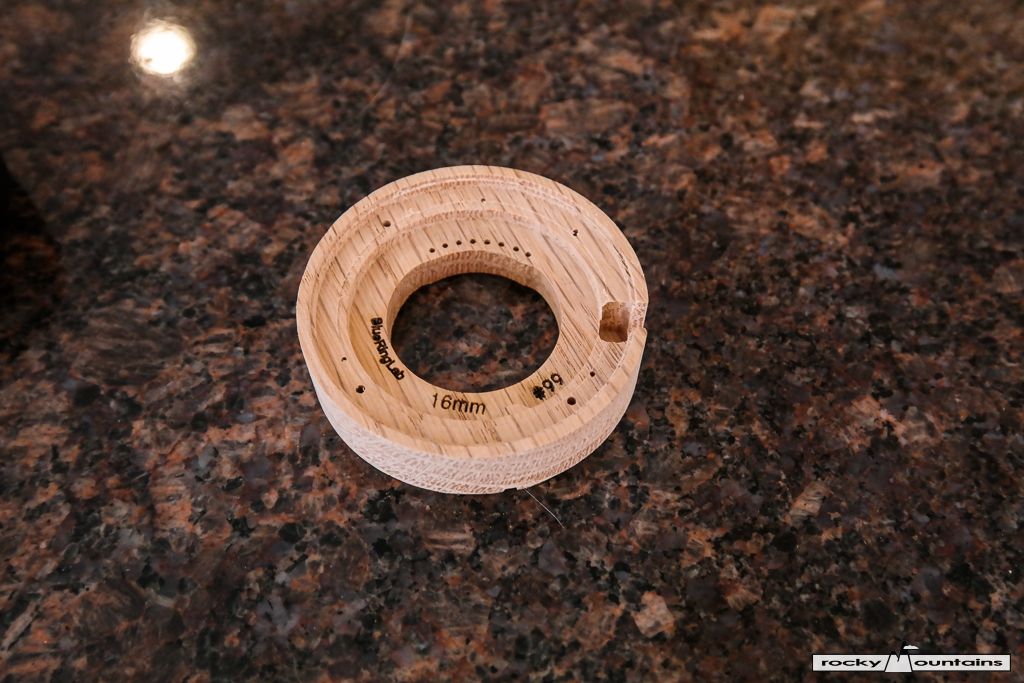

경통 하부, 가장 잘 보이는 위치에, 사양을 식각해 넣고, 좌우에, 제조 이름과 시리얼 번호를 넣어봤습니다.

아래는 테스트용 오크 경통에 레이저 식각을 해넣은 모습입니다.

아래는 마운트 부품을 조립한 후, 레이저 라벨의 시인성을 확인해본 사진입니다. 특별히 난잡하다는 느낌은 크게 없었습니다. 균형감도 괜찮았습니다.

내친 김에, 샘플 제작 중인 에보니에 라벨 출력을 해봤습니다. 마감 하지 않은 경통에는 비교적 잘 눈에 띄지만, 마감을 하고 나면 잘 안보이게끔 계획을 했습니다.

아래 이미지는 망친 에보니 경통에 레이저 라벨 테스트 해본 것 입니다. 마감을 하면 색이 진해지는데, 어느정도 레이저 라벨이 식별가능 한지 확인해봤습니다.

개인적으로 라벨이 튀는 것을 좋아하지 않습니다. 하지만 없는 것도 아니고, 확인하려면 충분히 확인 할 수 있는 수준... 그리고 경통 외부에는 아무런 표식이 없기 때문에, 이 정도 수준으로 보이는 것이 마음에 들었습니다.

8. 공제용 접사튜브 샘플 완성

8. 공제용 접사튜브 샘플 완성

그간 렌즈 제거 버튼부의 디자인 변경, 레이저 라벨링 테스트, CNC를 이용한 경통 제작 방법 변경, 경통 마감 최종 테스트... 등등을 거쳐, 최종적으로 좀 부끄럽지 않은 정도의 수준으로 제작이 가능하게 되었습니다.

아래는 이런 과정을 거친 후, 완성된 에보니 경통의 모습입니다.

마감은 하부에 라카 계열 마감칠을 4번 했고, 매번 칠이 건조된 후, 600방 사포로 평탄작업을 수행합니다.

그후, 유광 폴리우레탄으로 4번의 마감을 합니다. 마찬가지 매번 칠이 건조된 후엔 가벼운 사포로 작업을 했습니다.

총 8번의 칠이 적용된 결과입니다.

경통의 외부는 그렇지만, 내부는 락카계열로 기초 칠을 하고, 그 위에 무광폴리우레탄으로 마감했습니다

아래는 순정 마운트 부품들과, 렌즈 제거 버튼을 함께 조립하여 완성된 샘플입니다.

아래는 이 접사튜브에 18-55mm 번들렌즈를 연결하여 발로 촬영한 접사 샘플입니다.

아래는 완성된 접사튜브의 동영상입니다. 조명이 삐리리 해서 좀 화질이 않좋습니다. 감안해 주십시오.

이제 샘플 접사튜브를 만들었으니, 이제는 샘플 케이스를 보셔야죠. 그건 다음 편에 올리겠습니다. ^^

록키산맥이었습니다.

덧글 7 접기

덧글 7 접기

회원정보

아이디 : londonstreet***

닉네임 : Kwanghoon Zeong

포인트 : 646 점

레 벨 : 준회원(레벨 : 9)

가입일 : 2014-09-18 13:06

포토앨범보기 쪽지보내기