아래에 올린 제작기에 이은 4편입니다.

삼성 NX용 접사튜브 공제 제작기-#1. 삼성에서 기증한 순정 마운트 부품, 그리고 디자인

www.popco.net/zboard/view.p...

삼성 NX용 접사튜브 공제 제작기-#2. 공제용 셋트 디자인 완성

www.popco.net/zboard/view.p...

삼성 NX용 접사튜브 공제 제작기-#3. 에보니(흑단목) 접사튜브 샘플 제작

www.popco.net/zboard/view.p...

그럼 지난번, 흑단목 접사튜브 샘플의 제작기에 이어서 이번엔 접사튜브를 담을 케이스 샘플 제작기를 풀어가 보겠습니다.

1. 럭셔리는 케이스에서 마감된다?

지난번 게시글에 이미 올린 내용이지만, 이번 공제는 제가 할 수 있는 수준에서 최선을 다해 럭셔리의 끝판으로 가고자하였다는 말씀을 드린 적이 있습니다.

그래서, 접사튜브의 경통은 최고급 원목으로 제작하고 있고, 마찬가지로 이 최고급 원목을 이용한 접사튜브에 걸맞게, 접사튜브 셋트도 역시 원목으로 제작하기로 하였습니다.

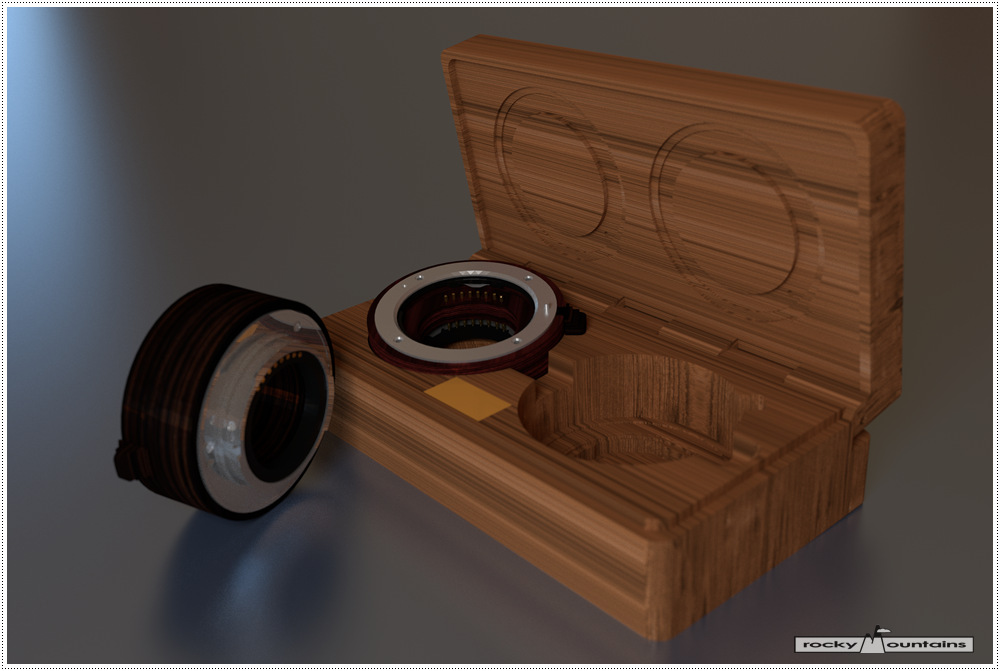

아래는 최초 디자인입니다.

2. 케이스 세부 디자인

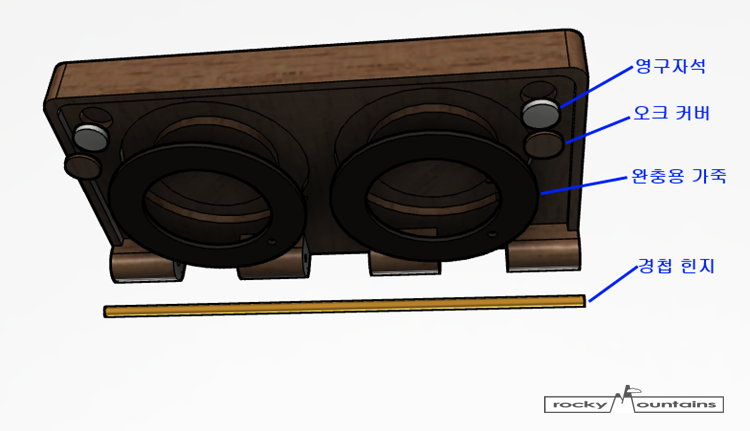

일단 케이스는 오크 원목을 이용하기로 했습니다. 아무래도 주변에서 쉽게 구할 수 있고, 목재도 튼튼한 편에 속하는 편입니다. 역시 럭셔리다운 결과물을 위해 합판을 이용해 무늬만 갖다 붙이는 그런 방법은 완전히 배제합니다.

케이스의 경첩부분은 역시 별도의 부품을 사용하지 않고, 경첩부분을 포함하여 오크 원목을 통짜로 CNC를 이용해 가공하기로 했습니다. 한마디로 조립하는 것이 아닌, 원목을 접사튜브가 위치할 곳을 "파내는" 방식이라는 것입니다.

접사튜브의 경통 재질인 에보니와 컬러매치가 되도록, 케이스도 오크원목에 TAN 계열의 착색과, 무광 폴리 우레탄으로 마감합니다.

케이스의 잠금 장치는 따로 외부에 걸쇠등의 부품을 사용하지 않고, 케이스 내부에 묻어버린 2쌍의 영구자석을 사용할 예정입니다.

접사튜브가 내부에 들어가면 상하로, 완충역할을 할 천연가죽을 금속 마운트 부분이 닿는 부분에 사용하기로 합니다.

아래의 랜더링은

케이스 뚜껑의 디자인 및 구조입니다.

아래는

케이스 본체의 디자인 및 구조입니다.

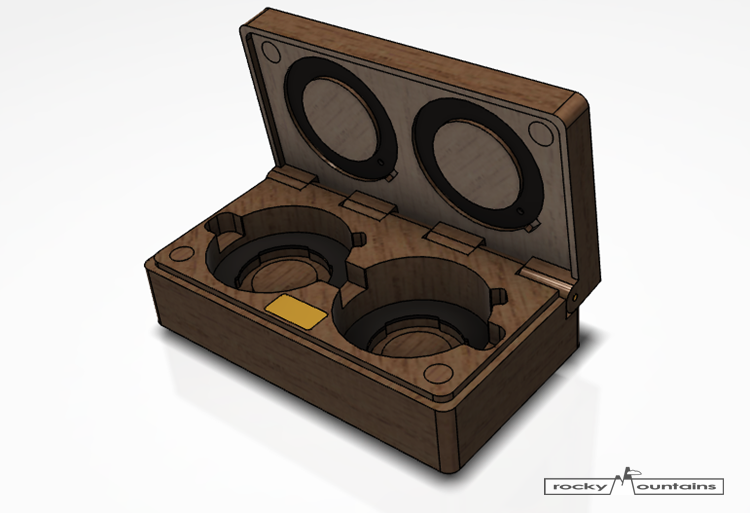

이런 구조를 완성 시킨다면 대충 아래와 같은 모습을 가질 것으로 예상합니다.

3. 케이스 가공계획 수립... 연습... 연습...연습.

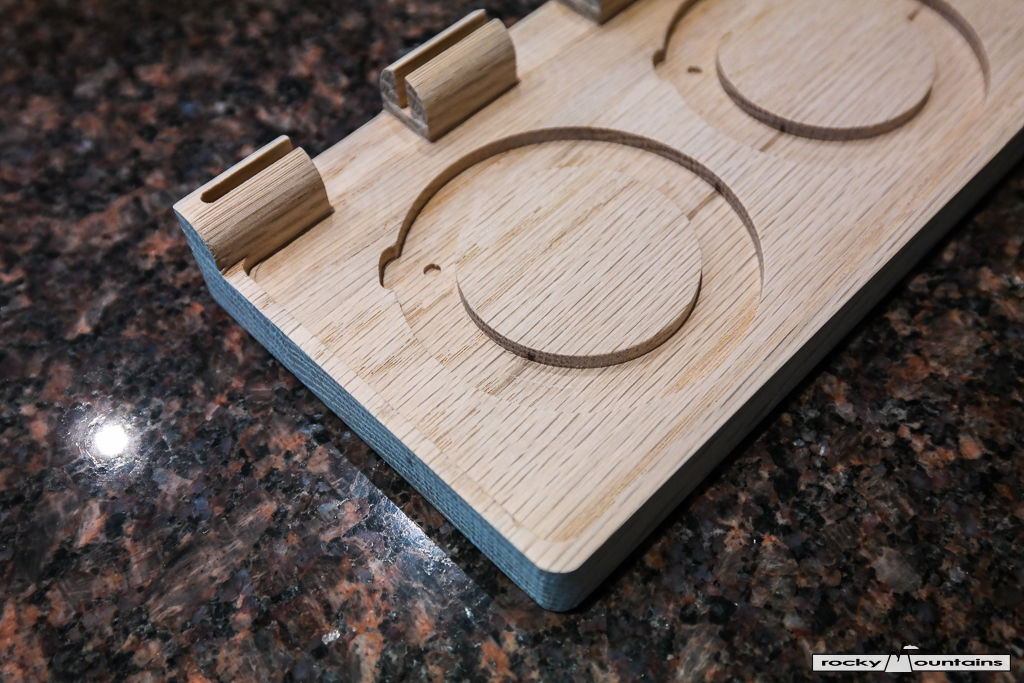

먼저 샘플제작을 시도한 것은 케이스의 뚜껑입니다.

CNC제작 계획을 수립하고, 시뮬레이션돌려보았을 때, 특별히 문제가 될만한 곳은 보이지 않아, 직접 CNC로 가공을 해봅니다.

CNC로 가공할 것은 오크원목이 아니고, 샘플 가공이라 소나무로 시도를 해봤습니다. 경첩부분에서 오류가 보입니다. 이부분은 수정을 해야할 것이구요.

여기다 테스트 삼아 샘플 제작된 튜브를 맞춰 봤습니다. 잘 맞아들어갑니다.

4. 케이스 샘플 제작 개시

이제 실제 오크 원목을 CNC가공을 해봤습니다.

아래 이미지는 CNC가공후 간단한 사포로 마감한 케이스 뚜껑입니다. 전체적으로 원하는 수준 이상으로 퀄리티도 좋고, 특히 힌지 쪽도 기대대로 잘 가공이 되어서 아주 기분이 좋습니다.

아래 이미지는 케이스 본체의 CNC가공 후에 간단한 사포작업 후의 모습입니다.

두 케이스 부품의 가공이 완료된 후에 간단하게 맞춰 봤습니다. 앞부분이 깔금하게 아주 잘 맞습니다.

케이스 뒤의 힌지 부분도 깔끔하게 맞아들어갑니다.

힌지를 맞춰서 한번, 케이스를 열어봤습니다.

5. 케이스 제작 메이킹 필름.

살짝 잉여력을 발휘해 CNC를 이용하여 케이스 뚜껑을 가공하는 제작 과정 동영상을 만들어봤습니다.

아래 동영상은 접사튜브 세트 케이스 본체 메이킹 필름(?)을 만들어봤습니다. ㅎㅎㅎ

케이스 뚜껑과 본체 제작에는 CNC가공에만 각각 1시간 정도 소요됩니다.

이렇게 하여 CNC에서 막 가공이 끝난 케이스의 모습입니다.

6. 60W 이산화탄소 레이저를 이용한 가죽 재단

케이스 안에 들어가 접사튜브의 금속 링 부분과 맞닿는 부분에서 완충작용을 할 천연소가죽을 이산화탄소 레이저로 잘라냅니다. 샘플용이라 가죽 색깔은 딱히 신경 쓰지 않고, 두께나 느낌의 확인이 주 목적이라, 어쩌다 보니 튀는 흰색의 가죽을 이용하게 됐습니다.

아래는 완성된 가죽입니다. 근데, 가죽 가공시 가죽 타는 냄새가 장난이 아니더군요. 온집안에 냄새가... ㄷㄷㄷㄷ

7. 케이스 마감 작업

아래 이미지는 CNC로 가공이 끝난 케이스에 영구자석을 넣고, 경첩부분의 홀에 3mm 두께의 오크원목 조각를 끼워 넣고 목공 본드로 굳히는 중입니다.

이후, 사포질을 잘하고, 착색제 컨디셔너, 착색제, 무광 폴리우레탄을 3번 칠하여 완성하였습니다.

아래는 이렇게 마감한 케이스에 재단한 가죽을 붙여봤습니다.

8. 시리얼 번호 라벨 제작 테스트

케이스 라벨의 위치에 꼭맞게 들어갈 크기로 아크릴 판을 CNC로 먼저 잘라 낸 후, CO2 레이저를 이용해, 글씨를 새겨넣었습니다. 글씨의 위치는 아래에서 보이도록 하기 위해, 좌우를 바꿔 출력을 한 후, 레이저로 식각된 홈에 흰색 물감을 넣었습니다.

이걸 다시 뒤집어 케이스에 마련된 홈 속에 에폭시 접착제로 고정시켰습니다..

그런데... 결정적으로 마음에 안듭니다.

그냥 원래대로 황동 판을 이용해야 겠습니다.

9. 케이스에 손글씨 식각

공제에 참여하신 몇몇 분들이 제 손수 싸인을 원하셔서 (정말? ㅎㅎㅎ), 정말 큰 용기를 내어, 육필을 이용한 라벨을 케이스 전면에 새겨넣기로 했습니다.

일단 종이에 두꺼운 팬으로 '록키산맥'을 쓰고 이걸 스켄하여, 그대로 케이스에 레이저로 음각해 넣어봤습니다. 제가 워낙 악필이라... 많이 창피합니다만, 동민님들의 응원에 힘입어 무대뽀로 전진하기로 하였습니다.

아래는 테스트 영상입니다.

테스트는 2가지로 진행하였습니다. 마감하지 않은 케이스에 음각하는 것, 마감한 케이스에 음각하는 것...

마감하지 않은 케이스의 경우 글씨 주변에 그을린 모습이 보이는데, 이는 레이저로 타버린 나무의 타르가 조금 번진 겁니다. 사포로 사사삭 문질러 주면 없어집니다. ^^

아래는 제작 영상입니다.

10. 황동 라벨 제작 및 샘플 케이스 완성

아래는 케이스 시리얼 번호 판넬에 사용될 두께 1.6mm 짜리 황동판입니다. 이는 CNC를 이용하여 케이스에 있는 라벨위치에 맞게 절삭한 것입니다. 그 우측에 보이는 플라스틱 병에는 특수한 도료가 들어있는데, 이 도료를 바르고, 레이저를 조사해주면, 금속판 (황동, 알루미늄, 스테인레스 등)에 검은색 글씨를 남겨주도록 해주는 것입니다.

그리고, 원래 영구자석을 보이지 않게 하기 위해 오크 원목 조각을 잘라 넣는 방법을 선택했는데, 이게 다른 원목 부분과 결이 달라 완전히 없애는 것이 쉽지 않았습니다. 그래서 흔적없이 없애지 못할 바엔 차라리 두드러지게 하는 편이 낫다고 생각했습니다. 그래서, 그 영구자석 구멍에 맞는 황동 막대를 수동 선반으로 잘라내어 아예 도드라지게 해봤습니다.

아래는 절삭해낸 황동 조각들입니다.

이 조각을 케이스에 끼워 넣었습니다. 아주 팍팍 튑니다. ㅎㅎㅎㅎ

이 모든 것들을 한데 모아서 샘플 케이스를 완성했습니다.

아래의 동영상은 시리얼 번호용 동판의 제작과정을 보여주고, 이를 이용해 완성된 케이스를 보여줍니다.

아래 이미지들은 완성된 케이스의 모습입니다.

지금까지 샘플 제작기를 보셨습니다. 다음 번엔 본격 공제용 접사튜브 셋트의 제작을 개시하는 이야기를 해보겠습니다. ㅎㅎㅎ

To be continued......

록키산맥 이었습니다.

회원정보

아이디 : londonstreet***

닉네임 : Kwanghoon Zeong

포인트 : 646 점

레 벨 : 준회원(레벨 : 9)

가입일 : 2014-09-18 13:06

포토앨범보기 쪽지보내기