아래에 올린 제작기에 이은 5편입니다.

삼성 NX용 접사튜브 공제 제작기-#1. 삼성에서 기증한 순정 마운트 부품, 그리고 디자인

www.popco.net/zboard/view.p...

삼성 NX용 접사튜브 공제 제작기-#2. 공제용 셋트 디자인 완성

www.popco.net/zboard/view.p...

삼성 NX용 접사튜브 공제 제작기-#3. 에보니(흑단목) 접사튜브 샘플 제작

www.popco.net/zboard/view.p...

삼성 NX용 접사튜브 공제 제작기-#4. 접사튜브 원목 케이스 샘플 제작

www.popco.net/zboard/view.p...

1. 본격 공동제작 배포용 접사튜브 세트 제작을 위한 재료 준비

지금까지야 샘플을 위한 것을 만들기 였다면, 이제부터 본격 공제 배포용 제품(?)을 만들기로 돌입합니다.

무엇보다 재료를 먼저 모아야 하겠습니다.

원목 접사튜브의 원목 경통을 제작하는데, 가장 중요한 재료인 에보니(흑단) 원목을 주문했습니다. 캘리포니아에 소재한 목재 도매상인데, 주문한 목재의 사진을 보내왔습니다.

주문한 원목을 풀러보니... 무게가 장난이 아닙니다. 역쉬... 흑단목이라는 것인가? ㄷㄷㄷㄷ

그러나, 이 원목은 그대로 사용할 수 없습니다. 도매상에서 일단 두께 1인치의 원목으로 가공을 해서 보내주기는 하지만, 두께도 일정치 않고, 울퉁불퉁하기 까지 하기 때문에, 이 원목을 일단 평평하고 일정한 두께를 가지도록 선가공을 해야만, CNC에 걸어서 본격적으로 경통으로 제작할 수 있습니다.

아래 이미지를 보시면, 앞에서 말씀드린 상황이 어떤 것인지 잘 알 수 있습니다.

이 원목을 일단 평탄화 작업과 일정한 두께를 가지도록 작업을 해야하고, CNC에 걸기 위해, 길이 12인치, 폭 4인치 단위로 원목을 재단해야 합니다.

아래는 이 작업을 위해 투입된 저으.. 공구들 임다.

오른쪽 아래서부터, 나무를 원하는 각도로 자를 수 있는 전동 Meter Saw. 이걸로 일단 길이 12인치, 폭 4인치의 원목으로 자르는 작업을 합니다.

중간에 검은 것은, 전동 대패. 이 넘이 원목을 일정한 두께로 평탄화 작업을 해줄 겁니다.

그리고, 맨 뒤에 있는 것은 집진기... ^^;;

아래는 기본 절단만 하고 전동 대패로 작업을 하지 않은 에보니 원목입니다. ㄷㄷㄷㄷ

아래는, 이렇게 해서 선 가공이 완료된 24mm 접사튜브용 에보니 원목입니다.

다음으론, 접사튜브 세트의 케이스 제작용으로 쓰일 오크 원목을 구입했습니다. 집 근처에 있는 Home Depot에서 구입했습니다.

경통 선가공 때와 비슷하게, 이 원목도 미리 손을 좀 봐야합니다.

케이스 제작용 오크 원목을 길이 대충 6인치, 폭 8인치로 미리 잘라야 합니다. 그래야 이걸 CNC에 걸수 있습니다.

아래는 홈디포에서 구입한 오크 원목입니다.

사진의 위 것은 케이스 본체 제작에 사용할 두께 0.75인치, 폭 6인치, 길이 6피트의 원목입니다.

아래 것은 케이스 뚜껑제작에 사용할 두께 1인치 폭 12인치, 길이 4피트의 원목입니다.

이걸 CNC에 걸 크기인 길이 6인치 폭 8인치로 잘라냅니다. 케이스 본체제작에 사용할 것은 16인치로 좀 길게 잘랐는데, 나중에 이걸 반으로 잘라 8인치짜리 2개로 만들 겁니다.

뚜껑제작용으로 사용할 오크는 모든 수량에 맞게 구입해 잘라 냈는데, 본체용은 목재를 더 구입해야합니다.

아래는 케이스 본체용 0.75인치 오크 원목 2장을 목공본드로 붙여서 1.5인치 두께로 제작하고 있는 이미지 입니다.

항상 목공본드는 아낌없이 듬뿍 발라 살짝 흘러넘치게 사용해 줘야 합니다. 사진에선 좀 넘쳤네요. ㅎㅎㅎ 그리고, 클램프로 단단히 조여서, 하루동안 둬야 단단하게 굳습니다.

아래는 8장으로 4개의 1.5인치 목재를 만들고 있는 것이고, 나중에 전동대패로 두께를 조정하고 반으로 자를 것이므로 총 8개의 케이스 본체를 제작할 수 있는 양입니다. ^^

아... 그리고, 접사튜브 케이스에 들어갈 접사튜브 완충용 천연가죽도 구입했습니다.

색은 무난한 검은색이고 소가죽입니다. 사슴가죽 삘이 나게 유연화 작업을 했다고 해선지 몰라도, 가죽이 야들야들합니다.

풀 사이즈 소 가죽 구경하세요. ^^

2. 공동제작용 모든 재료 준비완료.

2. 공동제작용 모든 재료 준비완료.

그후 몇 주 간 접사튜브 및 케이스 제작을 위한 원목의 준비작업을 드디어 끝냈습니다.

이제는 CNC에 걸어서 제작해야 합니다.

차고에서 제작한 모든 재료들을 작업방으로 옮겨놓으니까, 왠지 기분이 새롭게 드는게... 고사를 지낼 타이밍이 아닌가하는 생각이 문득 들었습니다. ㅋㅋㅋㅋㅋ

그래서, 이번 공제에 들어갈 모든 재료들을 한자리에 모아봤습니다.

일단

삼성에서 기증해 준 품목

-

NX 순정 렌즈 마운트 : 150 개

-

NX 순정 바디 마운트 플라스틱 링 : 150개

-

NX 순정 바디 마운트 스프링 : 150개

-

NX 순정 바디 마운트 금속 링 : 150개

-

NX 순정 마운트 링, 렌즈 마운트 링 고정용 스크루 : 5000개

다음은 이번 프로젝트 진행을 위해 모은 재료 및 부품들

-

케이스 뚜껑용 오크 원목 : 75개 + 알파

-

케이스 본체용 오크 원목 : 75개 + 알파

-

16mm 경통용 에보니 원목 : 75개 + 알파 제작분량

-

24mm 경통용 에보니 원목 : 75개 + 알파 제작분량

-

접점 마운트 제작용 UHMW 플라스틱 : 90개 제작 분량

-

16mm 접사튜브 접점 연장용 포고핀 : 800개 (접사튜브 하나당 8개 소요. 100개 셋트 분량)

-

24mm 접사튜브 접점 연장용 포고핀 : 800개 (접사튜브 하나당 8개 소요. 100개 셋트 분량)

-

렌즈 마운트에 사용될 접점마운트 고정용 나사 : 1000개

-

렌즈 결합 지시점, 렌즈 고정핀 제작용 3mm 두께 황동 막대 : 충분량.

-

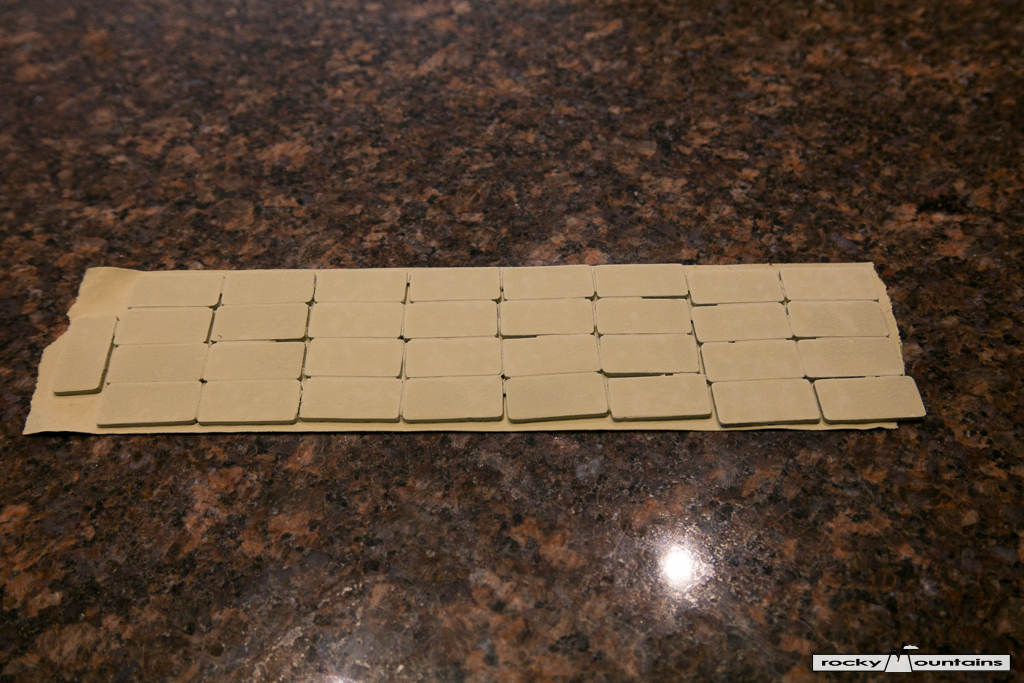

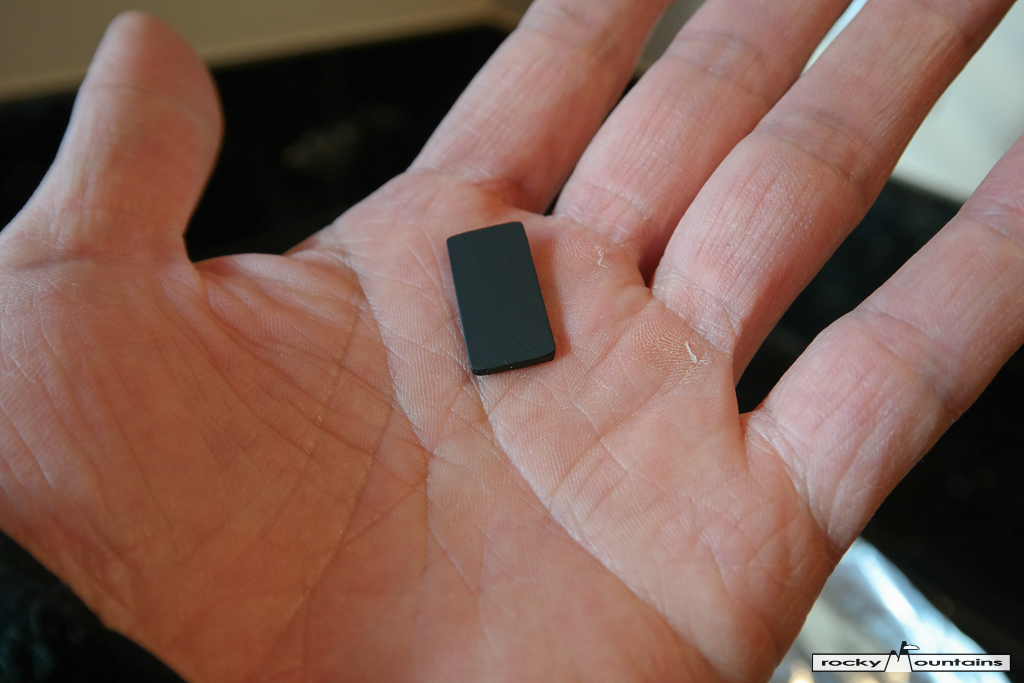

케이스 뚜껑 고정용 영구자석 : 400개 (케이스 하나당 4개 소요. 100개 셋트 분량)

-

렌즈 제거 버튼용 압축 스프링 : 200개

미국인 관계로 고사용 돼지머리를 구하기 쉽지 않아, 돼지 저금통으로 대체 (그래도, 활짝 웃고 있는 얼굴임. ㅋㅋㅋ)

만원짜리 지패가 없어서... 달라로... ㄷㄷㄷㄷㄷ

3. 공동제작용 1차 배포분 케이스 제작 - CNC 가공.

CNC를 이용해 케이스 본체와 뚜껑을 제작하는 것은 이미 전편에서 메이킹 필름에 나와있으니 생략하겠습니다.

1차 배포는 총 21세트를 계획했습니다.

일단 접사튜브 케이스부터 제작을 시작했습니다. 접사튜브의 케이스 제작에 더 시간이 많이 걸리고, ㄷㄷㄷㄷ

손도 더 많이 갑니다. -___-;;; (뭔가 주객이 전도된... ㄷㄷㄷ)

케이스 그 특성상, 케이스를 닫아 버리면 마감 칠의 냄새같은 것이 빠져나가기 어렵기 때문에 일단 먼저 제작해놓고, 그나마 조금이라도 냄새가 더 빠져나갈 시간을 벌기 위함입니다.

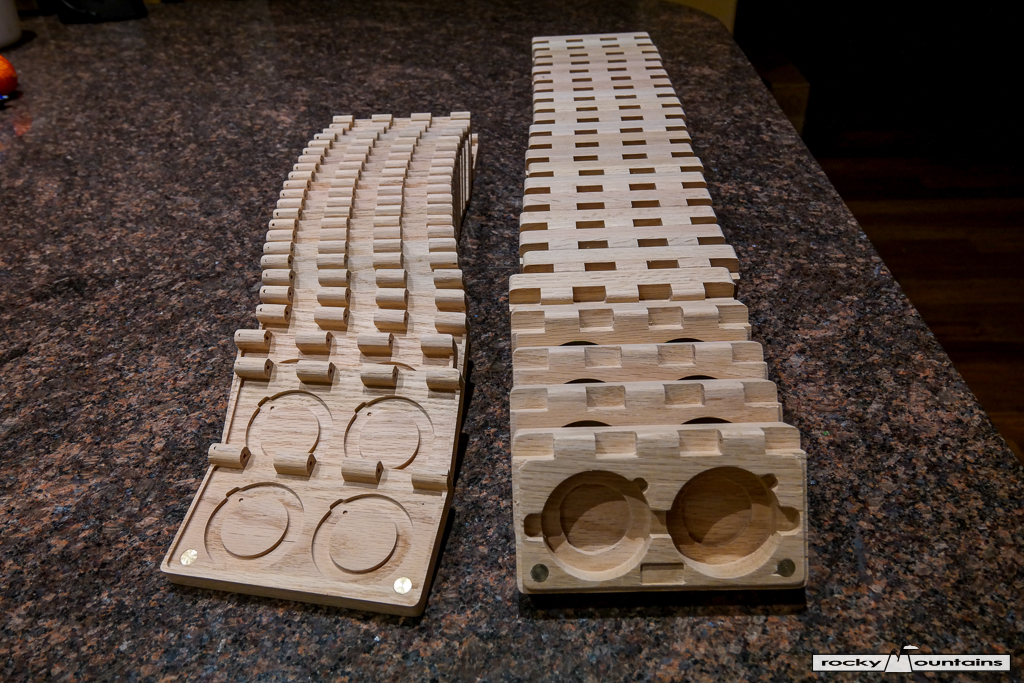

아래는 일단 1차 인도분의 케이스 본체와 뚜껑의 CNC 가공을 끝낸 상태의 모습입니다. 아직 사포로 마감작업을 끝낸 것이 아니기 때문에 좀 거칠거칠 합니다.

사포로 마감하기 전에, 경첩 부분과, 영구자석과 영구자석 커버를 먼저 장착하고 사포 마감을 하려고 합니다.

경첩힌지 부분은 CNC로 가공할 때, 횡 방향으로 구멍을 팔 수가 없기 때문에, 일단, CNC로 경첩 금속 축을 위한 홈을 파고, CNC가공후, 두깨 3mm의 오크 원목 조각을 목공본드를 이용해 끼워넣는 방법을 택했습니다. 나중에 사포 작업을 하면, 깨끗하게 마감이 될 겁니다.

아래 이미지의 힌지 부분을 보시면 3mm 두깨의 오크 원목 조각을 끼워 넣어 건조된 상태를 보실 수 있습니다.

영구자석도 들어가 있는 상태도 보이시죠? ^^

원래 계획 했던대로, 영구자석 부분엔 황동막대를 선반으로 자른 조각을 끼워넣었습니다.

4. 공동제작용 1차 배포분 케이스 제작 - 사포를 이용한 마감.

아래는 1차 인도분 케이스 21개 세트 사포 작업 후의 모습입니다.

아래는 경첩 부분을 클로즈 업 해봤습니다. 힌지가 들어갈 3mm 홈을 오크 원목 조각으로 끼워넣어 목공본드로 굳힌다음에 사포 작업으로 깔끔하게 마무리 한 모습니다.

아래는 한번 조립해본 케이스 입니다.

5. 공동제작용 1차 배포분 케이스 제작 - 본체와 뚜껑의 짝을 맞추고 레이저 라벨 작업.

케이스 뚜껑과 본체를 맞추고, 케이스에 일련 번호를 부여했습니다. ^^

그리고, 레이저로 케이스에 마크 식각을 했습니다. 샘플 때 재기 되었던 의견을 받아들여, 조금 작게 마킹했습니다.

케이스 뚜껑 오크원목하고, 본체 오크 원목이 서로 다른 재료가 되어놔서 비교적 그나마 나무결과 색이 비슷한 것끼리 매치를 시켜서, 각각의 쌍이 잘 맞물려 뚜껑을 여닫는 것에 문제가 없는지 확인하고, 일련번호를 부여했습니다.

6. 공동제작용 1차 배포분 케이스 제작 - 칠 마감 작업.

이제 부터는 케이스의 마감 작업입니다. 착색 전에 착색용 컨디셔너를 먼저 발라서, 착색제가 고루 먹을 수 있도록 해줍니다. 이후, 착색제를 헝겁에 적셔서 손가락에 감아 원을 그리듯 골고루 발라 줍니다. 유성 착삭제를 사용했는데, 저같은 초보가 쓰기에는 사용하기가 쉽습니다. 건조되는 속도가 더뎌서, 여유를 갖고 작업을 할 수가 있습니다.

아래는 컨디셔너와 착색제 작업을 끝내놓고, 건조대에 걸어서 건조시키는 중입니다. 샘플에서 사용된 착색제보다 약간 더 짙은 색으로 선택했습니다.

이 후, 총 3차례에 걸쳐 폴리우레탄으로 마감을 했습니다. 매번 폴리우레탄 마감 전엔 약하게 사포질을 하는 등, 초보이긴 하지만, 그래도 좋은 마감을 하려고 노력을 했습니다.

7. 공동제작용 1차 배포분 케이스 제작 - 시리얼번호용 황동판 제작.

케이스 가공과 마감이 끝났으니, 이제 케이스에 넣을 시리얼번호용 황동판을 제작해야 합니다.

아래 이미지는 케이스 시리얼 번호 판넬에 사용될 두께 1.6mm 짜리 황동판입니다. 이는 CNC를 이용하여 케이스에 있는 라벨위치에 맞게 절삭한 것입니다. 그 우측에 보이는 플라스틱 병에는 특수한 도료가 들어있는데, 이 도료를 바르고, 레이저를 조사해주면, 금속판 (황동, 알루미늄, 스테인레스 등)에 검은색 글씨를 남겨주도록 해주는 것입니다. 저 조그만 병 하나가 20만원이 넘습니다. -__-;;

아래의 동영상은 이 동판의 제작과정을 보여주고, 이를 이용해 완성된 첫번째 케이스를 보여줍니다.

이렇게 해서 완성된 공제 첫번째 접사튜브 케이스입니다.

그러나, 모든 일이 계획대로 되면, 얼마나 좋겠습니까? 이 황동판으로 인한 멘붕이 오는데...

아래는 황동판을 CNC로 잘~~~ 잘라서 예쁘게 마감을 한 후의 모습입니다. 33개.... 1차 공제분과 약간의 여분...

그리고, 레이저 마킹이 잘되는 특수도료를 발라줬습니다. 그리고, 레이저 마킹을 했는데...

실패... 마킹이 된 줄로 알았었는데... 좀 힘을 줘 문지르니까, 그냥 지워지더란... ㄷㄷㄷㄷㄷㄷ

부랴부랴 인터넷 검색을 해보니, 황동이 레이저 마킹을 하는 것이 쉽지 않은 재료라는 말을 들었습니다. 열전도가 빨라서 레이저로 조사되었을 때, 열이 그 스팟에 팍 오르면서 도료가 검게 되며 황동과 융합이 되어야하는데, 열이 빠르게 전도되면서 융합이 채 되지 않는... ㅠ.ㅠ

이 후로 이런저런 공식을 이용해 황동판에 레이저 라벨링을 시도 했는데... 계속 실패했습니다.

그 후에 새롭게 식각용 비트를 구입해서 클래식스타일로 아예 황동판에 직접 식각을 시도했습니다.

1차로 좌측의 PCB용 식각 비트를 이용했는데, 이게.. 제가 뭘 셋팅을 잘못했는지, 팁이 계속 부러지는 겁니다.

그래서, 좀더 튼튼한 구조의 우측에 있는 피라미드 팁 식각 비트를 구입했습니다.

이게 부러지지는 않는데, 글씨 부분이 너무 미세해서 원하는 결과물이 나오지를 않았습니다.

물론, 황동판 대신 재료를 알루미늄이나, 스테인레스로 하면 라벨링이 되겠지만, 그렇게 되면, 황동(골드컬러), 나무, 검은색 가죽이라는 테마에서 벗어나는 거라, 이러지도 저러지도 못하는 상태에 빠지게 되었습니다.

그래서 이런 주화입마(走火入魔)에 빠져서 운기조식(運氣調息)에 공을 들이고 있을무렵, 갑자기 한가지 생각이 떠올랐습니다.

만약에 글씨를 새길 수 없다면, 거꾸로 아예 글씨부분만 지우는 것은 어떨까? 라는....

즉 황동판에 검은색 글씨를 새길게 아니라 황동판에 도료를 이용해 검은색을 도포하고, 그걸 레이저로 글씨 부분만 태워내어 황동색의 글씨가 드러나도록 하는 방법입니다.

도료는 일단 검은색 가죽과 맞추기 위해, 무광도료를 칠하게 되는데, 일반 도료(라커, 에나멜 등)는 너무 쉽게 벗겨질 우려가 있으므로.... 오래전에 구입하여 보유하고 있던 파우더 코팅을 시도하기로 했습니다.

파우더 코팅이란, 일반 라커나 에나멜같은 휘발성 용재를 이용하지 않습니다.

가장 대표적인 파우더 코팅은 미세한 분말의 형태로 가공된 도포물질을 금속표면에 뿌리고, 이를 섭씨 약 200도 정도 되는 오븐 속에서 가열하여 온도에 의해 녹으면서 경화되어 표면처리를 하는 방법입니다.

이때 파우더가 쉽게 금속표면에 흡착이 되도록하기 위에, 금속은 음극(접지)으로 선을 걸어주고, 분말은 양극으로 고전압으로 대전시켜 줍니다. 이렇게 서로 다른 극성으로 대전된 물체가 쉽게 이끌리면서 구석구석 도포가 될 수 있도록 합니다.

이 파우더 코팅의 장점은 코팅의 특성이 매우 튼튼하고, 다양한 색과 특성을 가진 파우더가 존재합니다. 저렴하고 쉽게 이용 가능한 특징도 있습니다. 다만, 파우더가 프린터 토너가루처럼 매우 미세하기 때문에 취급에 주의가 필요합니다.

아래 동영상을 보시면 어떻게 이용하는지 쉽게 파악할 수 있습니다.

일단 무광 블랙용 파우터를 구입하여 준비된 황동판에 파우더를 뿌립니다.

파우더가 완전히 고정된게 아니고, 재료위에 가루가 묻혀져 있는 상태로 아주 약하게 되어 있으므로, 조심해서 오븐 속으로 옮겨 약 섭씨 200도로 20분간 굽습니다.

이렇게 구워진 하나의 황동판입니다. 깨끗하게 구워졌습니다.

이제 이걸 CO2 레이저로 글씨 부분만 코팅을 태워 벗겨 냅니다.

기대했던 수준에 완벽하게 미치진 못했지만, 그래도 제가 할 수 있는 수준에선 최선의 결과물이 나와줬습니다.

8. 공동제작용 1차 배포분 케이스 제작 - 완성.

이후 CO2 레이저를 이용해 검은 소가죽을 재단하여 아래와 같이 공동제작 케이스 1차 인도분의 제작을 마쳤습니다.

되도 않게 세팅도 해봤습니다. ㄷㄷㄷㄷㄷ

이제, 케이스 제작까지 마친 기록입니다. 아직도 흥미진진한 내용이 더 올라올 것입니다.

기대해 주세요. ^^

회원정보

아이디 : ghksgml9209***

닉네임 : 오렌지쥬스

포인트 : 5576 점

레 벨 : 정회원(레벨 : 8)

가입일 : 2015-05-14 22:58

포토앨범보기 쪽지보내기